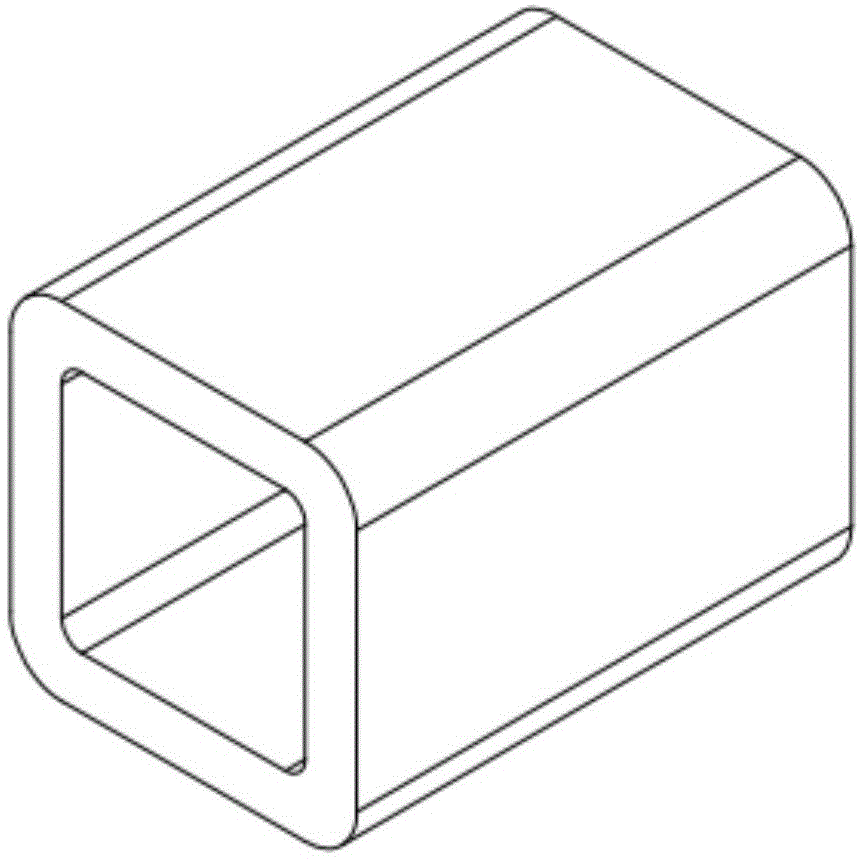

角部を厚くした冷熱複合成形の角矩形鋼管の製造方法

背景技術:

現在、人々はますます軽量化を追求しており、方形矩形管は軽量化の発展を推進する担体であり、例えば鉄骨構造の中国方形矩形管はその自身の構造特徴に依存して、原始レンガ混合構造に比べて約80%軽減することができ、同時にその降伏強度が高く、抗曲げ断面弾性率が大きく、剪断心と形心が重なり合い、抗ねじれ性能が良く、同時に施工が速い、H形鋼や円管などの他の形鋼に比べて、方形モーメント管は総合性能に優れており、最適な鋼構造立柱材料と呼ばれている。

しかし、現段階で使用されている角型モーメント管は伝統的な冷間曲げ成形技術を使用しているため、加工過程において、二次加工硬化効果が現れ、特に角型モーメント管の角部で顕著に現れ、残留応力が大きく、同時に角部の半径が大きく、厚さの面でまた薄くなり、相手方のモーメント管の使用は大きな制限をもたらし、高層建築において、伝統的な冷間曲げ角型モーメント管は主要材料として使用できず、同時に大きなフィレットも角型モーメント管の溶接性能を弱めた。

技術実現要素:

従来の冷曲げ角形鋼管の角部の欠陥を解決するために、本実用新案は角部を厚くし、冷熱複合成形した角形鋼管を提案した。従来のロール曲げ成形プロセスに熱成形技術、すなわち局所誘導加熱技術を導入する。高温は材料の成形力を下げるだけでなく、材料の成形性能を高めることができる、また、加工硬化による残留応力及び引き裂き現象を解消することができ、同時に冷熱複合成形を経た角形鋼管の角部の輪郭が緻密で、内外角半径が小さく、角部角度が90°に近く、角部の肉厚化に伴う。

本実用新案の目的は、角部を厚くし、冷熱を複合成形する角矩形鋼管を提供することである。

前記角形鋼管の外角半径は次の条件を満たす:

t≦6 mmの場合、0<R<2.0 t、好ましくは0<R<1.5 t、より好ましくは0<R<0.5 t、

6<t≦10 mmの場合、0<R<2.5 t、好ましくは0<R<2.0 t、より好ましくは0<R<0.75 t、

t>10 mmの場合、0<R<3.0 t、好ましくは0<R<2.5 t、より好ましくは、0<R<1.0 tである。

ここで、tは方形鋼管の肉厚であり、Rは角形鋼管の四隅の外角半径である。

前記角形鋼管の角部肉厚は1.0 t〜1.8 t、好ましくは1.0 t〜1.2 tの間である。

好ましい:

単溶接角形鋼管の断面周長は80 mm-4800 mm、

単溶接角形鋼管の直管壁厚は6 mm-70 mm、

ダブル溶接角形鋼管の断面周長は1600 mm~9600 mm、

ダブル溶接角形鋼管の直管肉厚は20 mm〜80 mmである。

本実用新案の角部肉厚冷熱複合成形の角矩形鋼管の製造方法は以下の通りである:

次の項目があります。

1)予備製品角形鋼管をローラー圧を経て穏やかに対称的に後続の生産システムに導入する、

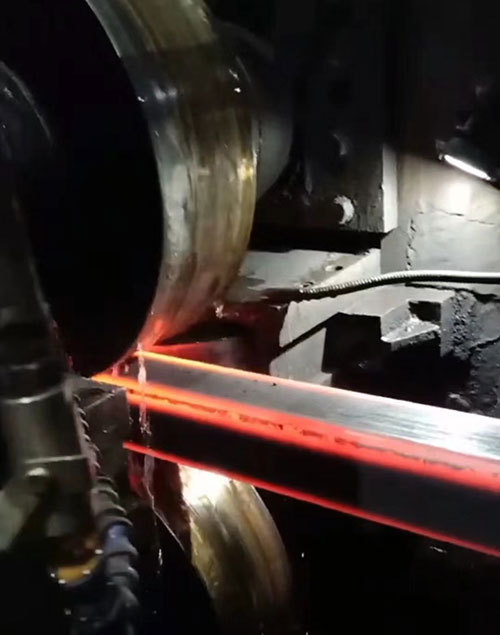

2)誘導コイルの相手方の矩形鋼管の四隅による局所加熱、

3)角部を加熱した方形矩形鋼管は順次精密成形ユニットに入り、各成形ユニットの相手方矩形鋼管の4つの角部はローラー成形を行う、同時に、隣接する2機のユニット毎のローラー圧延過程のローラーの回転速度差値を制御することによって、方形鋼管を隣接額の2機のユニット間に熱張力作用を発生させ、熱仕上げ過程で発生した冗長変形を除去する、

4)水冷システムの相手方矩形鋼管を通じて冷却制御を行い、完成品の方矩形鋼管の強度性能を保証し、その後空冷を行う、

5)完成品の角形鋼管を切断する。

中でも、好ましい:

工程(2)、加熱温度範囲750℃〜1100℃、加熱時間は15秒以上である。

ステップ(3)、火炎スプレーガン保温システムの相手方矩形鋼管の四隅を通じて加熱を行い、方形鋼管の熱精整段階の温度の一定を確保し、その温度低下を防止する、温度制御範囲は700〜950℃である。

ステップ(4)、隣接する2台の精密成形ユニットごとに、ロール径差は1〜5 mmの値を取る。

ステップ(5)、精密成形ユニットの数は5機で、5つの精密成形ユニットの中で第1、3、5機のユニットは固定不動で、第2、4機のユニットは回転することができて、タービンウォーム装置を通じて回転を実現します。

ステップ(6)、角矩形鋼管は各精密成形ユニットを通過した後、その断面積の変化の程度は0〜5%の範囲である。

本実用新案の具体的な採用方法は以下のとおりである:

本発明の角部厚冷熱複合成形の角部矩形鋼管の製造方法は二次熱成形技術に属し、前記角部厚角部厚角部厚は元のスラブ肉厚より小さくなく、厚さ範囲はt-1.8 tの間であり、表面にマイクロクラックの存在がなく、角部の参与応力は基本的に消失した。