塩霧試験の1時間は自然環境のどのくらいの時間に相当しますか?

塩水噴霧・SST試験とは (JIS Z 2371)

金属材料の腐食試験というと、目的にもよりますが、JISやASTM、ISOなど規格化されている事、過去のデータが豊富な事から比較しやすい事、大気腐食の主要因のひとつが「塩」であると言われている事から、塩水噴霧試験が選ばれることが多い。

塩水噴霧試験の対象としては、真っ先に金属材料又はめっき、無機皮膜若しくは有機皮膜を施した金属材料が思い浮かべられるが、ほかにも金属表面に塗装する塗料や金属とは無関係のプラスチックも規格化されている。

JIS Z 2371では、試験溶液は5%塩化ナトリウム溶液を使用するが、添加する薬品により、“中性塩水噴霧試験(NSS)”、“酢酸塩水噴霧試験(AASS)”又は“キャス試験(CASS)”の3方法が規定されている。

試験溶液は、塩水濃度を3%から5%にすることで純水よりも腐食しやすくなり、また塩水に含まれる塩化物イオンがステンレス鋼などの不動体被膜を破壊する事で腐食が進行する。

塩水噴霧のやり方

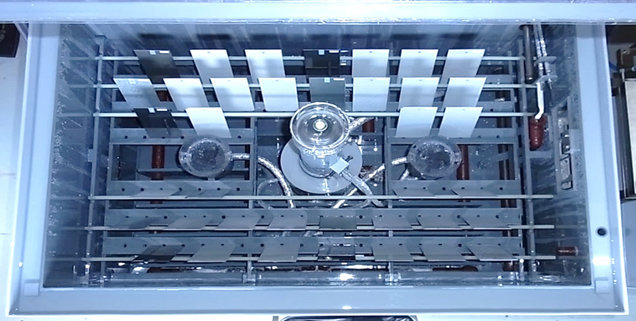

① 塩水噴霧試験器内にサンプルを斜めに立て掛ける。

② 噴霧ノズルから霧状の塩水を発生させ、サンプル表面に降らせる。

③ 試験後、サンプルに付着した塩を流水中で洗い流す。

④ レイティングナンバー、質量変化、孔食深さなどを評価する。

塩水噴霧試験の対応規格

|

塩水噴霧試験関連規格(*塩水噴霧試験規格例を参照)

|

|

|

規格番号

|

規格名称

|

|

JIS Z 2371

|

塩水噴霧試験方法(ISO9227を基としている)

|

JIS H 8502 | めっきの耐食性試験方法 |

ISO 9227 | Corrosion tests in artificial atmospheres-Salt spray tests (MOD) |

JASO M 609 | 自動車用材料腐食試験方法 |

JASO M 610 | 自動車部品外観腐食試験方法 |

JIS K 5621 | 一般用さび止めペイント |

JIS D 0201 | 自動車部品-電気めっき通則 |

JIS K 5600-7-1 | 塗料一般試験方法-第7部:塗装の長期耐久性-第1節:耐中性塩水噴霧性 |

ISO 4611 | プラスチック — 湿った熱、水噴霧、塩ミストへの暴露の影響の測定 |

塩水噴霧試験の活用例

塩水噴霧試験は、大気腐食試験の促進試験として選定されることが多いが、大気腐食試験はその地域・環境により様々な形態を示し、塩水噴霧試験により対象試料の耐候性・耐食性を的確に評価できる試験方法とは言えません。

塩水噴霧試験の活用としては、対象試料の従来品と開発品の比較試験、及び製品の品質管理などで用いられています。

塩水噴霧試験の種類について

塩水噴霧試験の種類には以下の4種類あります。

① 中性塩水噴霧試験:中性領域のpHの塩水を噴霧する試験

② 酢酸酸性塩水噴霧試験:酢酸により噴霧液のpHを3にした塩水を噴霧する試験

③ キャス試験:中性塩水に酢酸と塩化第Ⅱ銅を加え、反応性を強めた塩水を噴霧する試験

④ 複合サイクル試験:中性塩水噴霧、湿潤、乾燥を繰り返す試験

中性塩水噴霧試験

めっき、塗装などの表面処理製品をはじめ、アルミニウム、ステンレス鋼、チタンなどの高耐食性材料を除く、一般材料の耐食性試験として多く採用されている。

ただし、重防食品、めっき品などの試験では、試験液がマイルドであるため、結果が出るまでに時間を要する。

海水ミストがかかる海岸地域の腐食結果と比較的一致すると言われている。

試験時間は推奨時間として各規格に記載されていることが多いが、最終的には当事者により設定される。

酢酸酸性塩水噴霧試験 (ASS テスト)

腐食性の強い環境で使用されるめっき品や製品、短時間で腐食を進めたい場合などに適用されている。

ヨーロッパでは工業的大気環境の結果と比較的一致していると言われているが、日本ではほとんど実施されていない。

なお亜鉛は酢酸により溶解するため、この試験は適切ではありません。

試験時間は推奨時間として各規格に記載されていることが多いが、最終的には当事者により設定される。

キャス・CASS試験

陽極酸化処理皮膜を施したアルミ合金系の材料、腐食性の強い環境で使用される主にクロムめっきやニッケルめっき品、短時間で腐食を進めたい場合などに適用されている。

キャス試験は酢酸酸性塩水噴霧試験液に、鉄より貴な金属の銅の添加でイオン化傾向を高めることに加え、試験温度を50℃で実施する非常に厳しい腐食促進試験です。

なお亜鉛は酢酸により溶解するため、この試験はできません。

試験時間は推奨時間として各規格に記載されていることが多いが、最終的には当事者により設定される。

複合サイクル試験

噴霧以外に乾燥、湿潤を組合せた試験方法としており、実際に使用される環境に近い試験と言われており、近年、耐食性の評価方法として用いられるケースが多くなってきている。

複合サイクル試験の対象は、鋼板、塗装板、ステンレス、めっき品、アルミニウム材料など、あらゆる金属材料を対象にした試験方法であるが、短期間で腐食を発生させる試験ではない。

試験条件や保持時間は各規格に指示されているが、サイクル条件は推奨サイクル数が複数記載されているだけで、当事者により設定される。

塩水噴霧の判定基準と評価項目について

塩水噴霧試験後の代表的な評価項目は以下の通りですが、基準・評価の目安については規定はありません。

外観観察(発錆、塗膜の膨れなど)

JIS Z2371に規定されているレイティングナンバ法により腐食の程度を判定

質量減量測定

孔食深さ

塩霧試験の1時間は自然環境のどのくらいの時間に相当しますか?

具体的な時間は次のように換算されます。

中性塩霧試験24 h⇌自然環境1年

酢酸塩霧試験24 h⇌自然環境3年

銅塩加速酢酸塩霧試験24 h自然環境8年間

塩水噴霧(SST)と複合サイクル試験(CCT)の違いとは?

塩水噴霧試験(SST)は連続的に塩水を噴霧する試験を指し、複合サイクル試験は、塩水噴霧以外に乾燥、湿潤を組合せた試験になります。

塩水噴霧試験に関する各種規格例

規格番号 | 規格名称 | 適用 | |

JIS Z 2371 | 塩水噴霧試験方法 | 金属材料又はめっき、無機皮膜若しくは有機皮膜を施した金属材料 | ISO 9227を基に作成

以下の連続噴霧試験方法を規定

・中性塩水噴霧試験

・酢酸酸性塩水噴霧試験

・キャス試験 |

ASTM B117 | 塩水噴霧試験方法 | ISO 9227、JIS Z 2371のベースとなる米国の規格 | |

ISO 9227 | 塩水噴霧試験方法 | 金属材料又はめっき、無機皮膜若しくは有機皮膜を施した金属材料 | JIS Z 2371の基となる国際規格 |

JIS H 8502 | めっきの耐食性試験方法 | めっき及びそれを施したものの耐食性試験方法 | ・中性塩水噴霧試験

・酢酸酸性塩水噴霧試験

・キャス試験

上記3種の塩水噴霧試験の他、より実環境に近い条件として乾燥・湿潤などの各種試験条件を、任意の順序・時間で組み合わせ設定する「複合サイクル試験」について規定 |

|

JIS K 5600-7-1

|

塗料一般試験方法

第7部 塗膜の長期耐久性

第1節 耐中性塩水噴霧性 |

塗膜の中性塩水噴霧試験に対する抵抗性

|

中性塩水噴霧試験

|

JIS D 0201 | 自動車部品-電気メッキ通則 | 自動車部品に主として防食・防錆及び装飾の目的で施される電気メッキの耐食性試験方法 | ・めっきの耐食性

・耐食性試験

JIS H 8502に規定する中性塩水噴霧試験方法、又はキャス試験方法による |

|

JASO M609

|

自動車用材料腐食試験方法

|

自動車用の鋼板の耐食性を複合サイクル試験によって調べる方法について規定

|

塩水噴霧試験を含み、乾燥・湿潤などの各種試験条件を、任意の順序・時間で組み合わせ設定する「複合サイクル試験」

|

|

JASO M610

|

自動車部品外観腐食試験方法

|

自動車部品に用いられる金属材料及び表面処理の,外部環境に対する耐食性を,複合サイクル試験によって調べる方法について規定する

|

同上

|

|

ISO 4611

|

プラスチック — 湿った熱、水噴霧、塩ミストへの暴露の影響の測定

|

プラスチックの湿熱、水噴霧、塩ミストへの暴露条件、および特定の暴露段階後のいくつかの重要な特性の変化の評価方法

|

ISO 9227に規定する中性塩水噴霧試験の他、湿熱試験、水噴霧試験を合わせて規定

|